KIẾN THỨC CƠ BẢN VỀ PHÂN TÍCH HƯ HỎNG CHI TIẾT/CẤU KIỆN CÔNG NGHIỆP

1. Lịch sử ra đời của ngành Phân tích hư hỏng (PTHH)

Một ngành chính thức gọi là “Phân tích hư hỏng/Failure analysis” được ra đời nhiều năm sau tai nạn của chiếc máy bay tự hành Wright Flyer do anh em nhà Wright (Wilbur và Orville) chế tạo ở Mỹ năm 1908.

Trên thực tế, trong khi Wilbur đang đi du lịch ở Pháp vào năm 1908, Orville đang thực hiện các chuyến bay thử nghiệm cho Quân đội Hoa Kỳ và bị thương nặng khi máy bay của anh bị rơi. Khi nhận được thông báo về sự cố, Wilbur ngay lập tức ra lệnh đưa toàn bộ máy bay rơi sang Pháp để ông có thể tiến hành một cuộc điều tra kỹ lưỡng. Vài thập kỷ sau đó, một ngành chính thức được gọi là “Phân tích hư hỏng” được giới thiệu.

Hình 1. Tai nạn rơi máy bay Wright Flyer năm 1908

2. Khái niệm về hư hỏng, nguyên nhân và hậu quả

Định nghĩa: Một chi tiết thiết bị/cấu kiện nhà máy được xem là bị hỏng khi chúng không còn khả năng thực hiện thỏa đáng chức năng dự kiến.

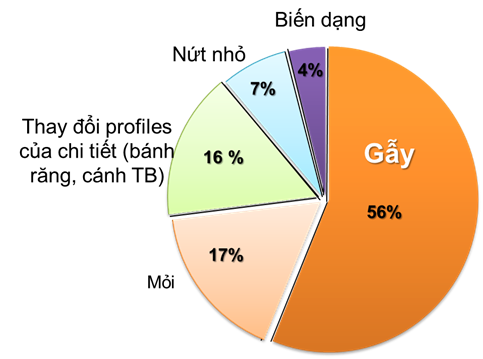

Nguyên nhân hư hỏng: Có rất nhiều nguyên nhân dẫn tới hư hỏng chi tiết, cấu kiện thiết bị, ví dụ: từ khía cạnh vật liệu, thiết kế, vận hành hay tác động từ môi trường làm việc, v.v… Người ta đã thống kê các nguyên nhân cơ bản gây hư hỏng thiết bị công nghiệp và tỷ lệ của chúng như được mô tả trên h.1. Có thể chỉ là một nguyên nhân gây hư hỏng, nhưng phần lớn các trường hợp hư hỏng đều do nhiều nguyên nhân kết hợp với nhau.

Các dạng hư hỏng: Có nhiều dạng hư hỏng khác nhau, về cơ bản có thể phân loại như sau:

- Gẫy vỡ: do ứng lực, do mỏi, do khuyết tật, do ăn mòn bên trong vật liệu chi tiết…

- Biến dạng: khi đó chi tiết thiết bị, không còn khả năng hoạt động với các thông số thiết kế, lâu ngày dẫn đến sự phá hủy chi tiết.

- Ăn mòn, mài mòn: do tác động của môi trưòng xâm thực cộng với sự chịu tải động dẫn đến nứt và gẫy chi tiết thiết bị.

Các dạng hư hỏng này có thể kết hợp và tương tác với nhau, gây nên sự hư hỏng của một chi tiết thiết bị.

|

|

| Hình 2. Thống kê các dạng hư hỏng | Hình 3. Thống kê các nguyên nhân hư hỏng |

Nguồn: Bài giảng của TS. Thomas Hirsch tại COMFA 2011

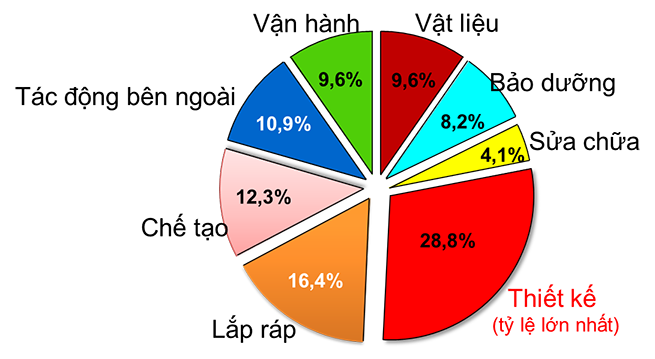

Hậu quả của hư hỏng chi tiết thiết bị: Hư hỏng thiết bị CN ở bất kỳ mức độ nào cũng đều gây thiệt hại. Ở mức độ nhẹ thì hư hỏng gây lãng phí vật liệu, nhân công, năng lượng, với các trường hợp trầm trọng như nổ đường ống dẫn khí/dầu, nồi hơi/đường ống cao áp… có thể gây tổn thất về con người, thiệt hại nghiêm trọng về kinh tế và tác động hủy hoại môi trường sống. Hậu quả và tác động của hư hỏng đến kinh tế có thể được tóm lược theo sơ đồ dưới đây:

Hình 4. Tác hại của hư hỏng chi tiết thiết bị

3. Phân tích hư hỏng

Mục tiêu, nhiệm vụ của PTHH: Mục tiêu cuối cùng của PTHH là nhằm đảm bảo an toàn sản xuât, từ đó nâng cao hiệu quả kinh tế và đảm bảo sự phát triển bền vững của doanh nghiệp. Có thể tóm tắt mục tiêu của công tác PTHH như trên hình 5.

PTHH còn có tác dụng đào tạo đội ngũ. Kinh nghiệm/bài học rút ra từ PTHH sẽ giúp cho các kỹ sư nhà máy/cán bộ vận hành/cán bộ quản lý kỹ thuật nâng cao kiến thức/hiểu biết về sự vận hành của các thiết bị cũng như các yếu tố ảnh hưởng đến năng lực vận hành của chúng. Các kiến thức/kinh nghiệm này được ghi chép lại/chia sẻ và trở thành các tài liệu đào tạo nội bộ. Người lao động sẽ quen thuộc hơn với sự PTHH và thành thạo hơn khi nghiên cứu những trường hợp hư hỏng trong tương lai.

Vì vậy nhiệm vụ của PTHH là cần trả lời các câu hỏi sau đây:

- Cơ chế hư hỏng là gi?

- Nguyên nhân nào là nguyên nhân gốc rễ?

- Và quan trọng là Làm thế nào để ngăn ngừa hư hỏng lặp lại?

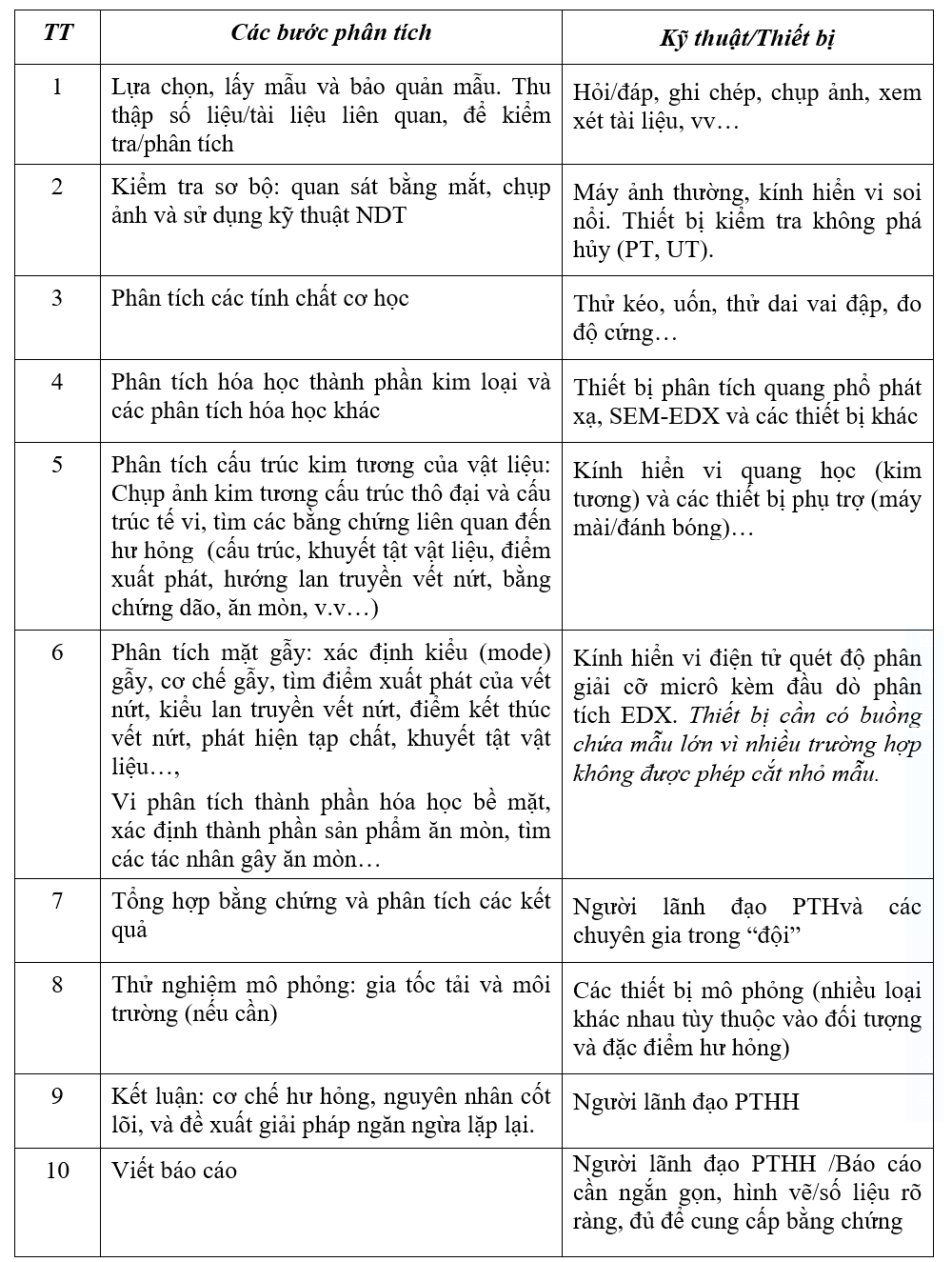

Qui trình cơ bản phân tích hư hỏng

PTHH là một vấn đề nghiên cứu rất phức tạp và liên quan đến nhiều lĩnh vực như cơ học, vật lý, luyện kim, hóa học,… chưa kể đến một số chuyên ngành khác. Không thể có bất kỳ một người nào có thể là chuyên gia trong tất cả các lĩnh vực đó, vì vậy để thực hiện PTHH, cần phải phối hợp các kỹ thuật khác nhau và làm việc theo một “đội” (team work).

Mọi qui trình phân tích hư hỏng được xây dựng đều hướng tới mục tiêu cuối cùng là xác định được nguyên nhân gốc rễ (root cause) gây hư hỏng và quan trọng hơn là đề xuất giải pháp thích hợp để ngăn ngừa hư hỏng lặp lại. Số lượng các phép phân tích và thứ tự thực hiện có thể khác nhau, tùy thuộc vào đặc điểm, quy mô phức tạp của từng trường hợp hư hỏng. Một qui trình và các thiết bị cơ bản nhất được trình bày dưới đây được coi là điển hình để thực hiện phân tích một trường hợp hư hỏng.

Quy trình phân tích hư hỏng

Trong quy trình trên, bước 1 là là điều kiện tiên quyết để đảm bảo kết quả chính xác. Đó là cần bảo quản bằng chứng và phải biết thu thập và ghi chép các thông tin liên quan đến đối tượng hư hỏng. Nếu lấy mẫu và bảo quản mẫu không đúng cách thì một số bằng chứng quan trọng mang tính sống còn có thể bị bỏ qua, đôi khi không thể lấy lại được. Kết hợp với việc quan sát mẫu, người lãnh đạo PTHH cần có một kế hoạch tối ưu để thực hiện PTHH, đảm bảo đưa ra các bằng chứng đầy đủ, chính xác và logic với một số lượng phép phân tích là ít nhất.

TÀI LIỆU THAM KHẢO

- Failure Analysis and Prevention, Volume 11, ASM Handbook.

- Wikipedia, the Free Encyclopendia.

- Failure Analysis for Materials and Components, Training course for ASEAN trainees, 22/2 – 30/3/2010, KIMS Changwon, Korea.

- Bài giảng của các chuyên gia tại COMFA.