KSC. Phan Anh Tú

1. Giới thiệu

Phương pháp Đánh giá hiện trạng cấu kiện/thiết bị, đã được phát triển và ứng dụng rất có hiệu quả trên thế giới để dự báo nguy cơ hư hỏng của các cấu kiện, chi tiết thiết bị công nghiệp, tuy nhiên, ở Việt Nam, phương pháp này mới được ứng dụng trong trong khoảng chục năm gần đây. Trong các năm 2012-2019, Trung tâm Đánh giá hư hỏng vật liệu (COMFA) đã áp dụng thành công phương pháp này cho hơn 25 nhà máy trong các lĩnh vực công nghiệp nhiệt điện, thủy điện, lọc dầu, hóa chất, phân bón… Kỹ thuật tiên tiến này đã làm lợi cho các nhà máy nhiều tỷ đồng do tiết kiệm chi phí thuê chuyên gia nước ngoài, rút ngắn thời gian bảo dưỡng do sử dụng dịch vụ trong nước, sớm đưa thiết bị vào vận hành lại mỗi khi gặp sự cố và đảm bảo an toàn sản xuất.

Bài viết giới thiệu những nguyên lý cơ bản về Đánh giá hiện trạng của cấu kiện/chi tiết thiết bị (HTTB), các kỹ thuật và thiết bị được sử dụng để đánh giá HTTB, trong đó đề cập chủ yếu đến kỹ thuật Replica (phân tích tổ chức tế vi tại hiện trường) – là kỹ thuật xương sống của phương pháp đánh giá HTTB. Một số trường hợp đánh giá HTTB do COMFA thực hiện cũng được giới thiệu ở đây.

2. Thế nào là đánh giá hiện trạng cấu kiện/thiết bị

Vật liệu của các cấu kiện/chi tiết thiết bị làm việc trong môi trường khắc nghiệt (nhiệt độ cao; áp suất lớn; môi trường ăn mòn) trong các nhà máy nhiệt điện, hóa chất/phân bón, lọc hóa dầu, thủy điện… sau một thời gian làm việc sẽ bị thay đổi các tính chất (tổ chức tế vi, cơ lý tính, độ bền ăn mòn…), dẫn đến hư hỏng các cấu kiện/chi tiết, thiết bị. Nếu suy thoái của vật liệu hay khuyết tật sinh ra trong quá trình làm việc không được phát hiện kịp thời, có thể dẫn đến những thiệt hại, hậu quả khôn lường về vật chất, thậm chí an toàn sinh mạng con người.

Đánh giá HTTB là kiểm tra/đánh giá các tính chất luyện kim, cơ học, thành phần hóa học của vật liệu kim loại dùng để chế tạo cấu kiện/thiết bị xem có tuân thủ được các yêu cầu thiết kế, chứng chỉ nhà chế tạo (đối với cấu kiện mới) hay đánh giá mức độ suy thoái của vật liệu sau khi cấu kiện/thiết bị đã làm việc một thời gian dài. Từ đó đề xuất các hành động kịp thời đảm bảo an toàn vận hành nhà máy (xác định chu kỳ duy tu/bảo dưỡng, đưa ra quyết định cần sửa chữa hay phải thay thế).

Một số kỹ thuật kiểm tra/đánh giá được sử dụng trong đánh giá hiện trạng là:

– Kiểm tra, quan sát trực quan và chụp ảnh (visual test)

– Phân tích tổ chức tế vi vật liệu tại hiện trường (kỹ thuật Replica)

– Kiểm tra cơ tính vật liệu thông qua đo độ cứng hiện trường.

– Kiểm tra thành phần hóa học vật liệu.

– Các phương pháp kiểm tra không phá hủy khác như: kiểm tra siêu âm (UT), kiểm tra thẩm thấu (PT), kiểm tra từ tính (MT)…

Trong các kỹ thuật nói trên thì kỹ thuật phân tích tổ chức tế vi vật liệu kim loại tại hiên trường (kỹ thuật Replica) đóng vai trò then chốt trong việc đánh giá hư hỏng dão của vật liệu, từ đó đánh giá hiện trạng và tuổi thọ còn lại của cấu kiện/chi tiết/thiết bị, đặc biệt là các thiết bị làm việc ở điều kiện nhiệt độ cao, áp suất cao trong các nhà máy nhiệt điện, hóa chất/phân bón, lọc dầu…[1].

3. Phân tích tổ chức tế vi vật liệu kim loại tại hiên trường (kỹ thuật Replica)

Kỹ thuật Replica thực chất là kỹ thuật phân tích tổ chức tế vi tại hiện trường, trực tiếp trên các cấu kiện/thiết bị trong dây chuyền sản xuất của nhà máy, không được phép cắt mẫu, hoặc thực hiện trên các cấu kiện quá lớn không thể mang về phòng thí nghiệm .

Hình 1: Hình ảnh về phân tích tổ chức tế vi tại hiện trường

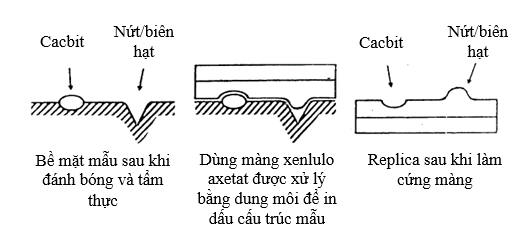

a.Nguyên lý của kỹ thuật Replica

Kỹ thuật Replica là một công cụ quan trọng và được ứng dụng rộng rãi khắp thế giới. Một số nước đã phát triển các tiêu chuẩn thực hành cho phân tích kim tương hiện trường, ví dụ như Mỹ với ASTM E 1351 [2] hay Đức với DIN 54 – 150. Có rất nhiều các tài liệu đã được xuất bản mô tả các kỹ thuật và ứng dụng khác nhau của phân tích kim tương hiện trường. Nguyên lý của Replica (còn gọi là replica bề mặt vì chỉ nghiên cứu bề mặt kim loại) được trình bày ở hình 2.

Các bước cơ bản của Replica bề mặt bao gồm [3]:

- Mài bề mặt, sử dụng giấy mài đến số 1200 và đánh bóng bằng bột đánh bóng kim cương từ 3 – 1 m

- Tẩm thựcbằng dung dịch tẩm thực (ví dụ, 2-4% Nital cho thép cacbon và hợp kim thấp)

- Lấy mẫu cấu trúc bề mặt đã tẩm thực, sử dụng màng phim xenlulo axetat được làm mềm bằng dung môi.

- Màng phim đã in mẫu cấu trúc được lấy ra khỏi bề mặt kim loại, kiểm tra sơ bộ tại chỗ bằng kính hiển vi cầm tay và đánh số/ký hiệu mẫu, bảo quản mang về phòng thí nghiệm.

- Màng phim replicađược phủ một lớp kim loại (Pt, Au, Ag…) để tăng độ tương phản.

- Nghiên cứu/chụp ảnh màng phim mẫu cấu trúc trên kính hiển vi quang học hoặc kính hiển vi điện tử quét (SEM).

Hình 2: Sơ đồ lấy mẫu Replica bề mặt

b.Thiết bị/dụng cụ sử dụng trong phương pháp phân tích tổ chức tế vi hiện trường

Kỹ thuật Replica được thực hiện tại hiện trường, vì vậy cần sử dụng các thiết bị/dụng cụ chuẩn bị bề mặt và lấy mẫu di động (máy mài, máy đánh bóng cầm tay, màng phim, dung dịch tẩm thực, kính hiển vi cầm tay…), sau đó, thiết bị bốc bay và kính hiển vi quang học là các thiết bị trong phòng thí nghiệm được sử dụng để chụp ảnh cấu trúc

|

|

|

| (a) | (b) | (c) |

Hình 3: (a) Máy mài/đánh bóng Transpol 2 (Đan Mạch), (b) Kính hiển vi cầm tay PortaMet (Mỹ), (c) Kính hiển vi quang học Axiovert 40MAT (CHLB Đức

c.Ưu nhược điểm của kỹ thuật Replica

(*)Ưu điểm:

- Không cần cắt mẫu nên có thể thực hiện tại hiện trường như một phương pháp phân tích không phá hủy.

- Với một bề mặt được chuẩn bị tốt và lấy mẫu Replica đúng sẽ cho ảnh cấu trúc có độ phân giải cao.

- Có thể áp dụng cho cả bề mặt phẳng và bề mặt cong.

- Có thể sử dụng để đánh giá mức độ thay đổi của cấu trúc vật liệu phụ thuộc vào thời gian vận hành (tuổi làm việc) của cấu kiện.

- Áp dụng cho nhiều loại vật liệu khác nhau.

(*)Nhược điểm:

- Là kỹ thuật bề mặt nên chỉ phân tích được cấu trúc bề mặt vật liệu của cấu kiện. Vì vậy, cần chú ý khi nghiên cứu cấu trúc bên trong lòng vật liệu, vì nhiều khi cấu trúc ở bề mặt vật liệu khác với cấu trúc bên trong nó.

- Không thể phân tích được thành phần hoá học của các pha trong cấu trúc vì Replica chỉ làm rõ được tính chất về địa hình của bề mặt vật liệu, tuy thế kỹ thuật chiết tách bằng Replica lại có thể phân tích được các hạt tách ra từ bề mặt bằng SEM…

- Đòi hỏi thiết bị cầm tay chuyên dụng.

- Việc lấy mẫu Replica dễ bị ảnh hưởng bởi môi trường bụi bẩn và độc hại.

d.Ứng dụng của kỹ thuật Replica để đánh giá hiện trạng và tuổi thọ chi tiết thiết bị

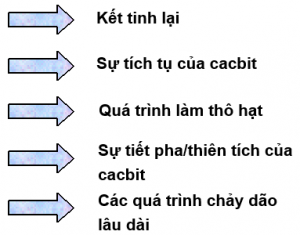

Một số khả năng thay đổi cấu trúc của vật liệu kim loại làm việc ở nhiệt độ cao mà kỹ thuật Replica có thể phát hiện, và mô hình đánh giá xác định các cấu kiện nguy hiểm được trình bầy ở hình 4.

Tuy vậy, ứng dụng quan trọng nhất của kỹ thuật Replica là dùng để đánh giá sự thay đổi của tổ chức tế vi vật liệu, đặc biệt là hư hỏng do chảy dão vật liệu của cấu kiện, phục vụ cho việc đánh giá HTTB. Các số liệu về cấu trúc vật liệu phụ thuộc thời gian vận hành, kết hợp với các số liệu kiểm tra khác (độ cứng, thành phần hóa học, hiện trạng ăn mòn, v.v…) được dùng để dự báo tuổi thọ của thiết bị.

|

|

| Hình 4: (a) Các khả năng thay đổi của cấu trúc vật liệu

khi làm việc ở nhiệt độ cao |

Hình 4:(b) Mô hình để xác định cấu kiện nguy hiểm

cần kiểm tra |

(*)Dão vật liệu là hiện tượng biến dạng dẻo từ từ dưới tác động của ứng suất có giá trị thấp hơn độ bền chảy của vật liệu, tạo ra các lỗ trống, lâu dần được nối lại với nhau thành vết nứt. Dưới tác động của áp lực, vết nứt tiếp tục phát triển và dẫn đến gẫy. Đây là dạng hư hỏng phổ biến và quan trọng nhất đối với các cấu kiện làm việc ở điều kiện nhiệt độ và áp suất cao, như các ống quá nhiệt trong hệ thống nồi hơi, các bình phản ứng của nhà máy hóa chất, cánh tuôc bin khí…

Dão và các thay đổi cấu trúc vật liệu có quan hệ chặt chẽ với điều kiện vận hành và từ đó tới tuổi thọ còn lại của thiết bị. Các thay đổi về mặt cấu trúc khi vật liệu bị dão có thể là:

- Peclit/bainit có xu hướng bị cầu hóa.

- Các tiết pha trong nền và ở biên hạt bị thô lên.

- Vùng trống (không có tiết pha) ở hai bên biên hạt bị mở rộng.

- Sự dịch chuyển của lệch mạng và sự hình thành của lỗ rỗng và vi nứt ở biên hạt.

Các hư hỏng chảy dão lâu ngày có thể xuất hiện cùng với sự thay đổi nhỏ của chiều dày thành ống.

(*)Kiểm soát dão vật liệu dựa trên sự thay đổi cấu trúc/tổ chức tế vi vật liệu

Có một số phương pháp kiểm soát dão như: dựa trên sự thay đổi kích thước của chi tiết; Sử dụng kết quả nghiên cứu thực nghiệm về độ bền dão của vật liệu để tính toán độ bền dão của chi tiết và tuổi thọ còn lại của thiết bị; Kiểm soát theo sự thay đổi cấu trúc/tổ chức tế vi vật liệu, v.v… trong đó, phương pháp cuối cùng được sử dụng phổ biến nhất để đánh giá sự suy thoái của vật liệu và tuổi thọ còn lại của các cấu kiện nhà máy nhiệt điện và các nhà máy có thiết bị làm việc ở điều kiện nhiệt độ cao và áp suất cao.

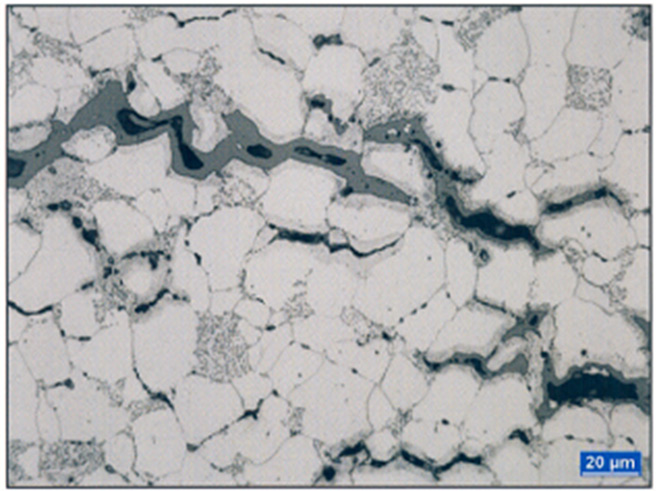

Khi bị dão, cấu trúc vật liệu bị thay đổi và vật liệu dần dần bị suy thoái (h. 5).

- Tạo thành lỗ rỗng ở biên hạt,

- Các lỗ rỗng được nối với nhau thành các vết nứt tế vi

- Dưới sự tác động của áp suất, các vết nứt lớn dẫn đến hỏng chi tiết thiết bị

|

|

|

|

|

Vật liệu ban đầu |

Lỗ rỗng ở biên hạt |

Nứt tế vi ở biên hạt |

Nứt lớn và phá hủy dão |

Hình 5: Cấu trúc thép hợp kim thấp thay đổi dưới tác dụng của chảy dão

Kỹ thuật Replica được áp dụng để xác định mức độ dão của các chi tiết/cấu kiện. Ảnh cấu trúc của vật liệu được so sánh với ảnh trong các tiêu chuẩn để xác định cấp độ chảy dão của vật liệu, từ đó, đánh giá/kt luận về hiện trạng vật liệu và đề xuất các biện pháp phòng ngừa thích hợp (bảng 1).

Bảng 1. Mô tả và đánh giá các cấp chảy dão (CCD) của cấu kiện/thiết bị làm việc trong điều kiện nhiệt độ và áp suất cao theo [4, 5, 6]

| Nordtest NT NDT 010 | VGB TW 507e | Neubauer and Waddel | Mô tả | Khuyến nghị (Nordtest) |

| 0 | Thép mới nhận | |||

| 1 | 1 | Không có lỗ rỗng dão | Không có | |

| 2 | A | Có lỗ rỗng đơn lẻ (single cavities) | ||

| 2a | Có lỗ rỗng độc lập (isolated cavities) | |||

| 2b | Có nhiều lỗ rỗng nhưng chưa định hướng | |||

| 3 | Các lỗ rỗng kết hợp | Tái kiểm tra sau 15.000h | ||

| 3a | B | Có nhiều lỗ rỗng có định hướng | ||

| 3b | Lỗ rỗng tạo thành chuỗi | |||

| 4 | 4 | C | Vi nứt do dão | Tái kiểm tra sau 10.000h |

| 5 | 5 | D | Nứt thô đại do dão |

4. Một số kết quả ứng dụng trong công nghiệp

Hai trường hợp cụ thể về đánh giá hiện trạng cấu kiện/thiết bị tại nhà máy nhiệt điện và thủy điện được trình bầy dưới đây:

Trường hợp 1:

(*)Thông tin chung

Một nhà máy nhiệt điện có 04 tổ máy (tua bin) x 110 MW được đưa vào vận hành từ năm 1983. Trước năm 2008, các cấu kiện lò hơi và hệ thống ống hơi được kiểm tra chỉ bằng các kỹ thuật NDT thông thường cũng như đo độ oval của ống. Trong các năm từ 2008 đến 2014 COMFA đã ứng dụng thêm các kỹ thuật Replica và đo độ cứng hiện trường để đánh giá hiện trạng các cấu kiện/thiết bị tại đây. Các kết quả kiểm tra replica được đánh giá theo tiêu chuẩn VGB – TW 507e [4], Độ cứng của vật liệu được đo bằng máy đo độ cứng siêu âm MIC 10- Krauktramer/CHLB Đức. Kết quả đo độ cứng được so sánh với độ bền của vật liệu theo tiêu chuẩn để xác định mức độ suy thoái của vật liệu.

(*)Đối tượng được kiểm tra

Đối tượng được kiểm tra bao gồm các cấu kiện/chi tiết của lò hơi và tua bin. Danh mục các cấu kiện được kiểm tra và vật liệu của chúng được trình bầy trong bảng 1. Các vật liệu được dùng trong nhà máy nhiệt điện là các loại thép của Liên Xô cũ. Các vị trí kiểm tra được xác định dựa trên kinh nghiệm của cán bộ vận hành và tài liệu [2].

Bảng 2. Cấu kiện được kiểm tra và vật liệu

| Cấu kiện | Vật liệu | Cấu kiện | Vật liệu |

| Bao hơi | C20K (thép các bon) | Van chính | 20XMΦЛ |

| Ống hơi | 12X1MΦ | Vỏ tua bin cao áp | 20XMΦЛ |

| Ống góp | 12X1MΦ | Cánh tua bin, vòi phun | 1X11MΦ |

| Ống nước xuống | C20 (thép các bon) | Bu lông bắt vỏ tua bin | 20X1MΦ |

Bảng 3. Thành phần hóa học của thép (% kl)

| Thép | C | Si | Mn | S | P | Cr | Ni | Mo | V | Cu |

| 12X1MΦ | 0.10- 0.15 | 0.17- 0.37 | 0.40- 0.70 | ≤ 0.025 | ≤ 0.030 | 0.90- 1.20 | ≤ 0.30 | 0.25- 0.35 | 0.15- 0.30 | ≤ 0.20 |

| 20XMΦЛ | 0.18- 0.25 | 0.20- 0.40 | 0.60- 0.90 | ≤ 0.025 | ≤ 0.025 | 0.90- 1.20 | – | 0.50- 0.70 | 0.20- 0.30 | – |

| 1X11MΦ | 0.12- 0.19 | ≤ 0.50 | ≤ 0.70 | ≤ 0.025 | ≤ 0.030 | 10.0- 11.5 | ≤ 0.60 | 0.60- 0.80 | 0.25- 0.40 | – |

| 13CrMo4-4 | 0,08- 0,18 | ≤ 0,35 | 0,40- 1,00 | ≤ 0,035 | ≤ 0,035 | 0,90- 1,20 | ≤ 0,40 | 0,40- 0,60 | – | ≤ 0,30 |

(*)Kết quả và thảo luận

Các kết quả kiểm tra cho thấy:

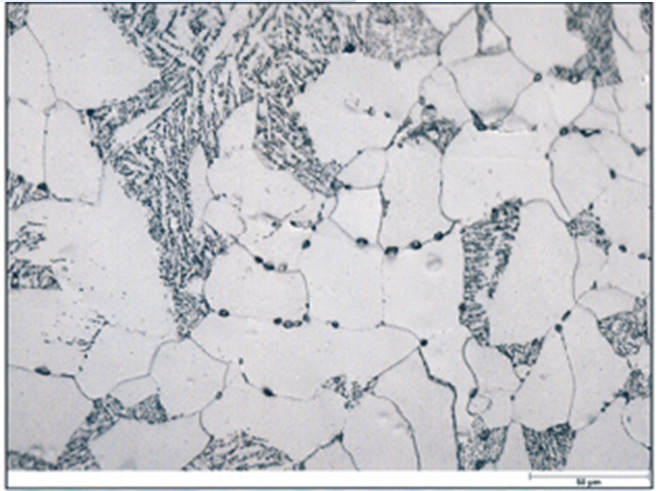

Hình 6: Sự thay đổi về cấu trúc của thép 12X1MΦ: (a) ống quá nhiệt mới; (b) cút cong của ống giảm áp (520oC, 100kg/cm2, 130 ngàn giờ), cacbit tiết pha và pha peclit/bainit bị cầu hóa,CCD= 1; (c) cút cong của ống hơi chính (540oC, 100kg/cm2, 157 ngàn giờ), cacbit tiết pha trên biên hạt, CCD= 2b; (d) cút cong của ống hơi chính phía trước van chính (540oC, 100kg/cm2, 200 ngàn giờ), cacbit tiết pha, hư hỏng chảy dão với CCD= 3a đến 3b.

- Các cấu kiện chế tạo bằng thép các bon và làm việc ở nhiệt độ không quá 350oC (bao hơi, ống nước xuống…) không bị chảy dão (cấp chảy dão= 1).

- Tùy theo điều kiện làm việc (nhiệt độ, áp suất, thời gian vận hành), tổ chức tế vi của cấu kiện chế tạo bằng thép 12X1MΦ thay đổi theo các bước khác nhau (h. 6), cấp chảy dão (CCD) của chúng biến động từ 1 đến 3a và 3b [4].

- Cacbit bị tiết pha và thô hóa trong tổ chức tế vi của cánh tua bin chế tạo bằng thép 1X11MΦ, tuy nhiên cấp chảy dão của cánh tua bin vẫn có thể đánh giá là 1 (h.7).

Hình 7: Ảnh tổ chức tế vi của cánh tua bin hạ áp. (a)-100x (b)-1000x

- Độ cứng vật liệu của hầu hết các cấu kiện đều bị giảm đi sau khi chúng đã làm việc trong điều kiện nhiệt độ, áp suất cao một thời gian dài. Ví dụ, giá trị độ cứng tối thiểu đo được của thép 12X1MΦ là 125-130 HB trong khi độ cứng của ống quá nhiệt mới (cùng loại thép) là 174 HB (theo tiêu chuẩn GOST, độ cứng của thép 12X1MΦ cần ≤ 217HB).

Kết luận và khuyến nghị với nhà máy về thời gian tái kiểm tra:

- Cần thực hiện đánh giá hiện trạng lại sau 04 năm cho cấu kiện có CCD=1 và sau 1,5-2 năm đối với cấu kiện có CCD ≤ 3a.

- Nếu CCD lớn hơn 3b cần vận hành hạn chế cho đến khi sửa chữa.

Các khuyến nghị của COMFA đã giúp cho nhà máy vận hành an toàn, không có sự cố.

Trường hợp 2:

(*)Thông tin chung

Một nhà máy thủy điện công suất 120 MW có 08 cửa xả và 16 trục piston thủy lực (do Trung Quốc chế tạo) để nâng hạ các cửa van cung đập tràn. Tháng 10/2013 một trục piston thủy lực tại cửa số 6 bị gẫy và đã được thay thế. Theo yêu cầu của nhà máy, tháng 5/2014 Trung tâm Đánh giá hư hỏng vật liệu đã thực hiện đánh giá hiện trạng toàn bộ 16 trục piston thủy lực. Các trục kiểm tra được ký hiệu C1P, C1T… C8P, C8T (P-bên phải; T-bên trái).

(*) Phương pháp/thiết bị kiểm tra:

- Kiểm tra trực quan và đo kích thước trục bằng các dụng cụ: Panme (độ chính xác 0.001 mm), kính lúp (độ phóng đại x3 và x6), đèn pin.

- Kiểm tra khuyết tật bằng phương pháp hạt từ sử dụng thiết bị Parker/Mỹ và Nanwoo/Hàn Quốc theo tiêu chuẩn ASTM A 275M-98(2003).

- Kiểm tra khuyết tật bằng phương pháp siêu âm với thiết bị Phasor RX/GE theo tiêu chuẩn ASTM A609M-91R02.

- Kiểm tra tổ chức tế vi (TCTV) kim loại bằng phương pháp Replica theo tiêu chuẩn ASTM E1351-13 [2].

- Đo độ cứng vật liệu trên thiết bị MIC-10DL/Krautkramer theo tiêu chuẩn ASTM A1038-08.

- Phân tích thành phần hóa học của vật liệu, sử dụng thiết bị PMI-Master Plus/WAS theo tiêu chuẩn ASTM E415-08.

(*)Kết quả và thảo luận

Các kết quả kiểm tra trực quan và đo kích thước của các trục piston cho thấy trên bề mặt của các trục C1P, C1T, C4P, C7T có một số khiếm khuyết (chưa phải là khuyết tật) nhỏ. Các khiếm khuyết này tuy không ảnh hưởng tới độ bền của trục trong thời điểm hiện tại nhưng về lâu dài khi xy lanh thủy lực làm việc nhiều (ví dụ, khi xy lanh thủy lực ở cửa xả 1 được lắp tạm thời sang cửa xả 8) thì có thể có những tác động tiêu cực tới tuổi thọ của trục. Cụ thể:

- Trên bề mặt trục piston C1P có vết hồ quang hàn làm ảnh hưởng xấu đến bề mặt mạ Crom, làm giảm khả năng chống ăn mòn và độ nhẵn cần thiết của bề mặt.

- Có các vết khía trên bề mặt trục piston C1T, các vết khía này có thể bắt nguồn từnhững vết gia công tiện sâu, sau đó được mạ phủ Crom lên trên. Những vết khía sâu này có thể coi như vết nứt tế vi và là khởi nguồn của những vết nứt thô đại sau này.

- Các vết lõm trên bề mặt trục C7T có thể là vết lõm do tác động cơ học trong quá trình gia công/vận chuyểnđể lại, những vết lõm này không gây hại cho gioăng phớt, nhưng có thể làm chảy dầu khi xilanh hoạt động chạy qua những vết lõm này.

Ngoài ra, tất cả các trục piston đều có kích thước với dung sai đường kính vượt quá giới hạn quy định Ф200 . Hầu hết các sai lệch này đều vượt quá giới hạn dưới của quy định, nhất là với các trục C5P, C5T, C6P, C6T, C7T, giá trị đường kính trục đo được vượt quá giới hạn khá nhiều, khi đó mặc dù các gioăng chặn dầu có khả năng đàn hồi, nhưng trong tương lai khi xy lanh phải làm việc nhiều thì vẫn có thể bị dò dầu.

Tất cả các vị trí phát hiện có khiếm khuyết cần được kiểm tra kỹ hơn bằng các giải pháp kỹ thuật khác như bột từ, siêu âm.

Các kết quả kiểm tra NDT bằng bột từ và siêu âm cho thấy các trục piston từ trục 1 đến trục 6 không có khuyết tật.

Trục C7P phát hiện có khuyết tật ‘tách lớp” hình tròn Ф10 mm, đây có thể là một vết rỗ nhỏ trong phôi đúc và bị rèn xẹp phẳng xuống trong khâu gia công rèn trục. Phía nhà sản xuất không đưa ra tiêu chuẩn đánh giá/chấp nhận với khuyết tật loại này, vì thế chỉ ghi nhận lại kết quả đã phát hiện.

Trục C8P bị phát hiện có 02 vết nứt ngang trục (h.8): vết nứt 1 dài 200 mm, sâu 27 mm; vết nứt 2 dài 400 mm, sâu 57 mm. Trục piston này cần được thay thế ngay lập tức để đảm bảo an toàn vận hành cửa xả.

Hình 8: Ảnh vết nứt trên trục C8P được phát hiện khi kiểm tra từ tính

Các kết quả kiểm tra về vật liệu chế tạo trục (thành phần hóa học, tổ chức tế vi và độ cứng) cho thấy:

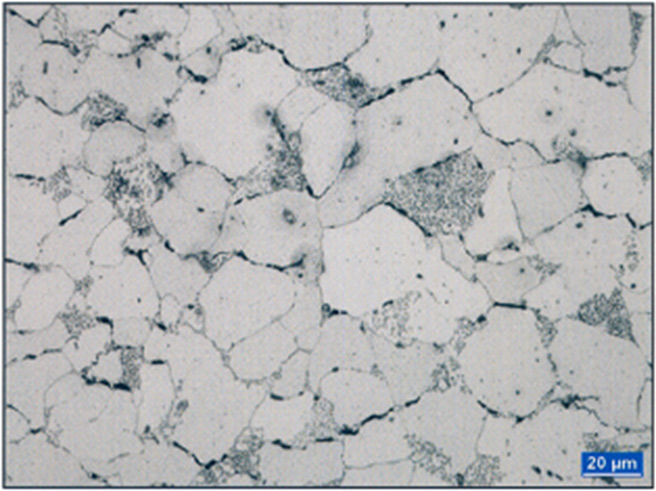

- Nhìn chung, thành phần hóa học của thép chế tạo trục piston đáp ứng được yêu cầu của thép 1Cr17Ni2 theo tiêu chuẩn GB/T1220-2007. Tuy nhiên, hàm lượng của các nguyên tố không đồng đều khi so sánh giữa các trục piston, đặc biệt hàm lượng Cr ở một số trục (C2P, C5T, C6P, C6T) chỉ nằm xấp xỉ ở giới hạn dưới của tiêu chuẩn là 16,0%.

- Thép có tổ chức tế vi không thực sự hoàn hảo để tạo nên cơ tính tốt vì có khá nhiều pha delta ferit. Ferit mềm hơn nhiều so với pha mactenxit và thường được coi là làm cho cơ tính của thép bị yếu đi. Pha này có hình dạng dài, sắc cạnh, nên càng làm tăng thêm ảnh hưởng tiêu cực.

- Lượng delta ferit có trong cấu trúc của thép là không tránh khỏi vì theo giản đồ Schaeffler (h.10) [9], thép 1Cr17Ni2 sẽ nằm trong vùng có delta ferit (điểm đánh dấu đỏ) với lượng ferit khoảng 15% khi thép kết tinh. Tuy nhiên, giản đồ này không tính đến ảnh hưởng của tốc độ nguội và quá trình nhiệt luyện.

Hình 9: Giản đồ Schaeffler, vùng đánh dấu mầu đỏ là vị trí tương ứng với thép 1Cr17Ni2

|

|

|

Hình 10: TCTV của trục C1P, 1000x. Chú ý vùng phía ngoài và biên hạt của pha ferit có nhiều cacbit |

Hình 11: Mối quan hệ giữa độ cứng của thép 1.4057 của Đức, loại thép tương đương với 1Cr17Ni2, với nhiệt độ ram [10] |

Với kích thước và số lượng pha delta ferit rất khác nhau trong các trục piston, có thể thấy quá trình chế tạo trục qua các khâu đúc phôi, rèn, nhiệt luyện không ổn định và có thể ảnh hưởng đến cơ tính của các trục piston. Hình dáng của pha delta ferit dài, sắc, hơn nữa bản thân pha ferit mềm hơn nhiều so với pha mactenxit, do đó khi pha ferit nhiều sẽ làm giảm độ bền của thép.

Tại các vị trí ở vùng phía ngoài và biên hạt ferit và giáp ranh có nhiều cacbit (h.11). Cacbit biên hạt làm giảm độ dẻo dai của vật liệu.

- Việc các trục có cấu trúc không đồng đều, điển hình như với pha ferit như đã nói ở trên và nền kim loại chủ yếu là mactenxit ram nhưng tại một số trục lại còn pha austenit dư khá phù hợp với kết quả đo độ cứng của vật liệu.

- Các trục Piston có độ cứng không đồng đều, chứng tỏ việc xử lý nhiệt luyện chưa được kiểm soát chặt chẽ. Thông thường, thép 1Cr17Ni được sử dụng ở trạng thái tôi và ram, trong đó quá trình nhiệt luyện cuối cùng là ram, nhằm khử ứng suất dư sau quá trình tôi và đạt được độ bền, độ cứng cần thiết. Ở đây, độ cứng có sự khác biệt khá nhiều: cótrục có độ cứng cao (như: C1P, C3P, C5T và C8P) và các trục có độ cứng < 30HRC [7, 8].

- Việc các trục có độ cứng (bền) không đồng đều là điều không mong muốn vì thực tế nhà chế tạo đã không có được quá trình sản xuất ổn định đối với tất cả các trục và không kiểm soát được chất lượng của chúng.

Trục bị nứt C8P có độ cứng cao nhất (46,4 HRC), tiếp theo là trục C1P có giá trị độ cứng 45,8 HRC.

(*)Kết luận và khuyến nghị

Với các kết quả kiểm tra nói trên, COMFA đã khuyến nghị nhà máy cần kiểm tra lại các trục piston bằng phương pháp siêu âm và bột từ sau một thời gian hoạt động ổn định (02 năm) của các xy lanh thủy lực nâng hạ cửa xả. Sau hơn 02 năm, vào tháng 10/2017, trục piston C1P đã được COMFA cảnh báo vì có độ cứng cao 45,8 HRC lại bị gẫy, trong khi chưa được tái kiểm tra. Sau đó tháng 5/2018 nhà máy đã mời COMFA vào kiểm tra toàn bộ các trục piston mới nhập về và kiểm tra NDT lại các trục đã lắp đặt trên đập tràn.

Kết luận

Đánh giá HTTB là một công cụ rất hiệu quả, được sử dụng để kiểm tra/đánh giá trạng thái của vật liệu dù mới hay đã qua một thời gian sử dụng. Kỹ thuật này cần được phát triển xa hơn nữa, tiến đến dự báo tuổi thọ còn lại (Remain Life Assesment) và dự báo nguy cơ hư hỏng ( Risk Based Management) chi tiết thiết bị.

Tài liệu tham khảo:

ASM Handbook vol.9, Metallography and Microstructures, p 478-492, (2004).

ASTM E1351-01, Standard Practice for Production and Evaluation of Field Metallographic Replicas, reapproved 2013.

- Viswanathan,Damage Mechanisms and Life Assessment of High Temperature Components, ASM International, Metals Park, Ohio 44073, p 218-228, (1995).

VGB- TW 507e, Microstructure Rating Charts for Evaluating the Microstructure and Creep Damage of High- Temperature Steels for High- Pressure Piping and Boiler Components, 2nd Edition, (2005).

Jiri Jovanec, etc. “Lifetime Assessment of a Steam Pipeline”, Acta Polytechnica Vol. 52 No. 4/2012

Nordtest Method NT NDT 010 “High Temperature Components in Power Plants: Remnant Lifetime Assessment, Replica Inspection”, approved 1991-05

Geogre E. Totten, Steel Heat Treatment Handbook, Taylor and Francis Group, 2006

Dörrenberg Edelstahl GmbH, 1.4057 X17CNi16-2 Steel.